Ming Ming Aluminium Co., Ltd. è un eccellente fornitore di parti per colata a gravità. Serviamo i nostri clienti con T.O.R.S. Principi e procedure per garantire che la nostra produzione soddisfi le esigenze e le esigenze dei nostri clienti.

La fusione a gravità, o pressofusione a gravità, è una tecnica di fusione permanente dello stampo. A Ming Ming, iniziamo questo processo esaminando i requisiti tecnici del cliente per i pezzi fusi per gravità. Le fasi di prototipazione, produzione di stampi, PPAP, produzione di massa e post-produzione sono attentamente monitorate.

La pressofusione sta decollando in tutto il mondo a causa di una serie di fattori. Si prevede che il mercato raggiungerà il traguardo, grazie alla grande importanza attribuita ai severi standard di emissione e alla crescente domanda di componenti leggeri. $1965 miliardi Entro il 2027.

Quindi, cosa c'è di buono in questa tecnologia in rapida evoluzione?

Scopri le basi del processo di pressofusione e come adattarlo al meglio per te.

La pressofusione consiste nel versare il metallo fuso in uno stampo pre-preparato ad alta pressione e alta velocità, chiamato fusione. Le applicazioni a pressione, a caldo o a freddo contribuiscono a garantire che la fusione si solidifichi come richiesto.

Una volta che il getto è completamente raffreddato, viene espulso dal getto. L'intero processo è automatizzato con macchinari all'avanguardia.

L'alluminio è riconosciuto come una delle migliori leghe di pressofusione a causa dei suoi metalli non ferrosi e delle sue proprietà leggere. A causa di queste caratteristiche, si prevede che la pressofusione di alluminio compenserà $57 miliardi Entro il 2027, la percentuale del valore dell'intero settore.

Allo stesso modo, il processo di pressofusione per gravità funziona meglio nella produzione di getti adatti al trattamento termico con buone proprietà meccaniche.

In questo processo, la macchina di colata continua fonde l'alluminio e lo versa in una macchina di colata a gravità inclinata automatica. Ciò consente al metallo di fluire senza intoppi nella cavità dello stampo, creando poca turbolenza.

La tecnologia di pressofusione a gravità viene utilizzata in molti settori che richiedono parti speciali.

Con il processo di pressofusione di alluminio è possibile creare pezzi personalizzati per le seguenti applicazioni, ecc.

Gli elementi pressofusi sono ideali per utensili pneumatici e idraulici grazie alle perdite e alle prestazioni di tenuta sotto vuoto. Sono leggeri, hanno un'elevata resistenza alla trazione e dissipano rapidamente il calore.

Il processo di pressofusione di alluminio prevede diverse fasi, in particolare se è necessario personalizzare i pezzi per il proprio settore. Ecco come funziona:

Questo comprovato processo è il modo più efficace per ottenere parti accurate ed efficienti per qualsiasi settore. A Ming Ming, monitoriamo attentamente ogni fase del programma. Controllo di qualità Il prodotto finale per garantire la massima soddisfazione per i nostri clienti.

Discutere con il cliente della colabilità della colata richiesta

Abbiamo bisogno di potenziali clienti per disegni 2D e modelli CAD 3D per la revisione tecnica. Se è necessaria una lavorazione aggiuntiva della fusione, avremo bisogno anche del design della lavorazione.

Questo processo di revisione tecnica conferma la colabilità dei getti richiesti e garantisce che i getti soddisfino i requisiti del cliente.

Produzione di modelli/prototipi

Dopo aver determinato il progetto, il modello viene modellato in una forma 3D utilizzando materiali come legno, argilla e plastica. Anche la stampa 3D a sabbia viene attualmente utilizzata per questo scopo. In questa fase è possibile realizzare anche prototipi di nuclei di sabbia. Il prototipo viene quindi utilizzato per produrre campioni per il cliente per confermare il progetto. Il cliente può suggerire alcune modifiche basate sul campione.

Creazione di stampi

Dopo l'inizio della creazione dello stampo, il modello e il campione sono finalizzati e confermati dal cliente.

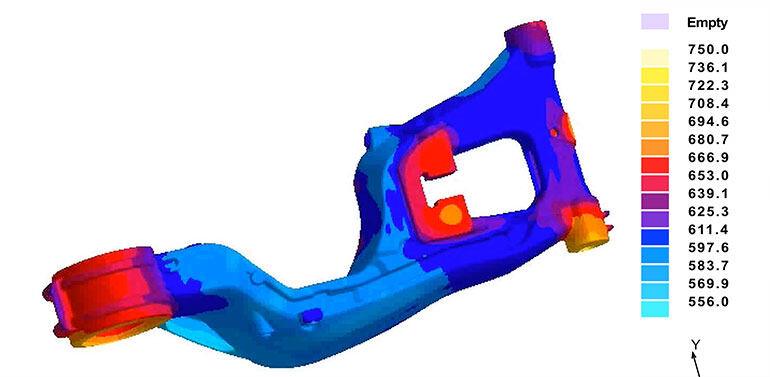

Sono stati creati stampi in metallo riutilizzabili e anime di sabbia. CAD viene utilizzato anche per simulare il processo di colata, cioè il processo di colata.

A Ming Ming di alluminio, lo stampo permanente, lo stampo in acciaio, viene utilizzato per la colata per gravità. Per formare i fori e le scanalature desiderati, è spesso necessario prelevare il nucleo all'interno dello stampo. Ming Ming utilizza sabbia, miscelata con resina termoindurente, per la produzione di anime di sabbia.

Procedura di omologazione delle parti di produzione (PPAP)

Alcuni campioni vengono fusi con lo stampo metallico creato e inviati al cliente per l'approvazione insieme al file PPAP. Dopo che Ming Ming ha ricevuto il PWS del cliente, lo stampo può essere prodotto in serie.

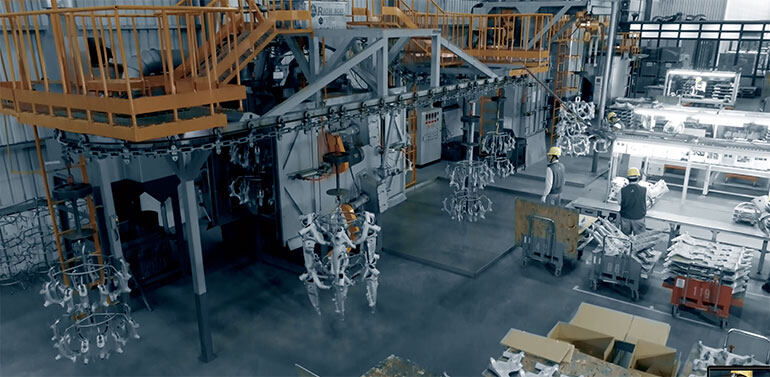

Produzione di massa: fusione di lingotti di alluminio e processo di colata automatica

Il metallo viene fuso e la lega di alluminio fusa viene versata nello stampo in un dispositivo automatico per gravità.

La fusione di alluminio Ming Ming adotta una macchina per colata a gravità inclinata automatica e il metallo fuso può fluire nella cavità in modo regolare e con bassa turbolenza.

Rimuovere il cancello

Dopo che la fusione si è solidificata e raffreddata, il cancello viene rimosso con una sega.

Trattamento termico

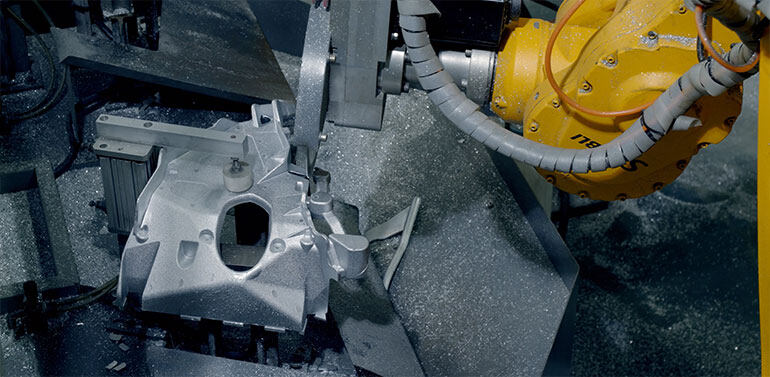

Granigliatura e sabbiatura

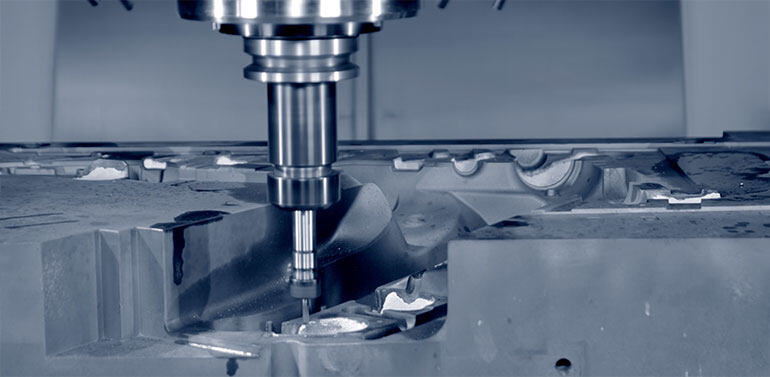

Lavorazione CNC

Il passaggio finale consiste nel perfezionare il pezzo fuso attraverso la fresatura CNC e la tornitura CNC di precisione per far sì che il pezzo finale soddisfi le esigenze di progettazione del cliente. La fresatura CNC taglia i pezzi con diverse angolazioni e assicura che i pezzi vengano tagliati nella forma desiderata. Tornitura CNC per foratura, scanalatura e alesatura; Forma l'esterno e l'interno di pezzi cilindrici, conici e curvi.

Puoi anche trarre vantaggio dalla pressofusione di alluminio nella tua attività manifatturiera.

Se hai bisogno di creare dettagli complessi e componenti di precisione per il tuo prodotto, hai bisogno di pressofusione. Siamo in grado di assistere in tutti i processi di pressofusione di fascia alta e personalizzati di cui sopra.

Contattare Sperimenta il nostro processo di pressofusione T.O.R.S. leader nel settore (qualità, consegna puntuale, prezzo ragionevole, servizio sincero).

Aggiungere: No. 5-3, Fumei Rd., Houli Dist., Taichung City 42152 Taiwan (R.O.C.)

Telefono: 886-4-25585252 Fax: 886-4-25589998 E-mail: Business@mingming.com.tw