Ming Ming Aluminium Co., Ltd. est un excellent fournisseur de pièces moulées par gravité. Nous servons nos clients avec T.O.R.S. Les principes et les procédures suivantes garantissent que notre production répond aux besoins et aux exigences de nos clients.

La coulée par gravité, ou coulée sous pression par gravité, est une technique de coulée permanente. À Ming Ming, nous commençons cette procédure en examinant les exigences techniques du client pour les pièces moulées par gravité. Les étapes de prototypage, de fabrication de moules, de PPAP, de production de masse et de post-production sont étroitement surveillées.

Le moulage sous pression est en train de décoller dans le monde entier en raison d'une série de facteurs. En raison de la grande importance accordée à des normes d'émissions strictes et de la demande croissante de composants légers, le marché devrait atteindre $1965 milliards D'ici 2027.

Alors, quel est le bien de cette technologie en évolution rapide?

Découvrez les bases du processus de moulage sous pression et comment l'adapter le mieux pour vous.

Le moulage sous pression consiste à couler du métal fondu dans un moule préparé à haute pression et à haute vitesse, appelé coulée. L'application sous pression, à chaud ou à froid permet d'assurer la solidification des pièces moulées selon les exigences.

Une fois que la coulée est complètement refroidie, elle est éjectée de la coulée. L'ensemble du processus est automatisé grâce à des machines à la fine pointe de la technologie.

L'aluminium est reconnu comme l'un des meilleurs alliages moulés sous pression en raison de ses propriétés non ferreuses et légères. En raison de ces caractéristiques, le moulage sous pression de l'aluminium devrait compenser $57 milliards D'ici 2027, en proportion de la valeur de l'ensemble de l'industrie.

De même, le procédé de moulage sous pression par gravité fonctionne mieux lors de la fabrication de pièces moulées adaptées au traitement thermique avec de bonnes propriétés mécaniques.

Pendant ce processus, la machine de coulée continue fait fondre l'aluminium et le verse dans la machine de coulée par gravité inclinée automatique. Cela permet au métal de s'écouler en douceur dans la cavité du moule, créant peu de turbulence.

La technologie de moulage sous pression par gravité est utilisée dans de nombreuses industries qui nécessitent des pièces spéciales.

Vous pouvez utiliser le procédé de moulage sous pression en aluminium pour créer des pièces personnalisées pour les applications suivantes, et bien plus encore:

Les composants moulés sous pression sont idéaux pour les outils pneumatiques et hydrauliques en raison de leurs propriétés d'étanchéité aux fuites et au vide. Ils sont légers, résistants à la traction et dissipent rapidement la chaleur.

Le processus de moulage sous pression de l'aluminium comporte plusieurs étapes, en particulier si vous avez besoin de pièces personnalisées pour votre industrie. Voici comment ça marche:

Ce processus éprouvé est le moyen le plus efficace pour obtenir des pièces précises et efficaces pour n'importe quelle industrie. En Ming Ming, nous surveillons de près chaque étape de la procédure Contrôle de la qualité Le produit final pour assurer la satisfaction maximale de nos clients.

Discuter avec le client de la coulabilité des pièces moulées requises

Nous avons besoin de dessins 2D et de modèles CAO 3D pour examen technique par des clients potentiels. Si un traitement supplémentaire des pièces moulées est nécessaire, nous devrons également traiter la conception.

Ce processus d'examen technique confirme la coulabilité des pièces moulées requises et garantit que les pièces moulées répondent aux exigences du client.

Production/prototypage de modèles

Une fois la conception déterminée, les motifs sont façonnés en 3D à l'aide de matériaux tels que le bois, l'argile et le plastique. L'impression 3D sur sable est également utilisée à cette fin. Des prototypes de noyaux de sable peuvent également être réalisés à ce stade. Le prototype est ensuite utilisé pour produire des échantillons pour le client afin de confirmer la conception. Le client peut suggérer des ajustements en fonction de l'échantillon.

Création de moules

Après le début de la création du moule, le modèle et l'échantillon sont finalisés et confirmés par le client.

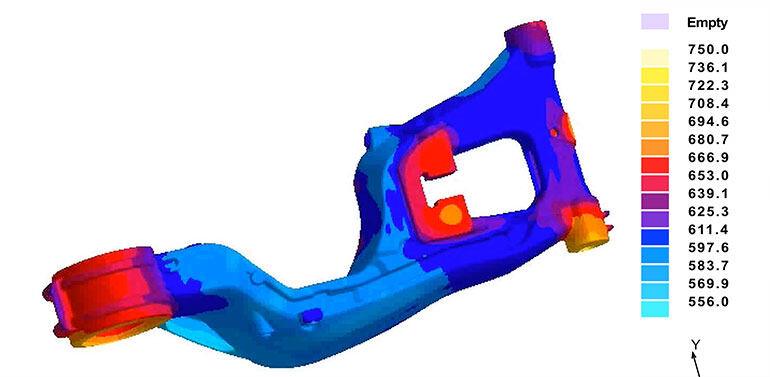

Des moules métalliques réutilisables et des noyaux de sable sont créés. La CAO est également utilisée pour simuler le processus de coulée, c'est-à-dire le processus de coulée.

A Ming Ming d'aluminium, des moules permanents, c'est-à-dire des moules en acier, sont utilisés pour la coulée par gravité. Afin de former les trous et les rainures souhaités, il est souvent nécessaire de carotter à l'intérieur du moule. Le Ming Ming utilise du sable, mélangé à une résine thermodurcissable, pour la fabrication de noyaux de sable.

Procédure d'approbation des pièces de production (PPAP)

Des échantillons sont coulés avec le moule métallique créé et envoyés au client pour approbation avec le fichier PPAP. Ming Ming Après avoir reçu le PWS du client, le moule peut être produit en série.

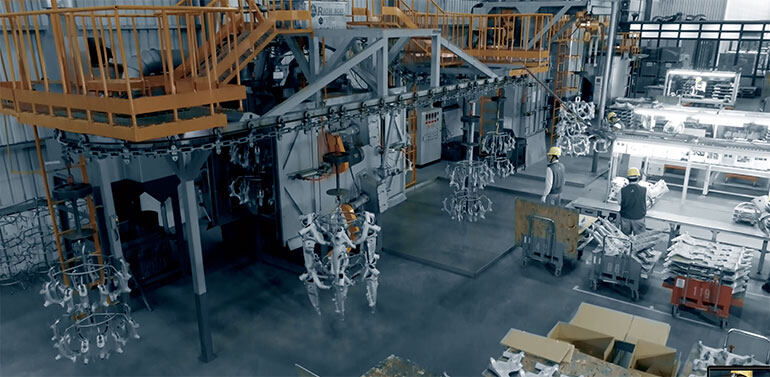

Production de masse: fusion de lingots d'aluminium et processus de coulée automatique

Le métal est fondu, puis l'alliage d'aluminium fondu est versé dans le moule sous l'action de la gravité dans le dispositif automatique.

Les pièces moulées en aluminium Ming Ming adoptent une machine de coulée par gravité inclinée automatique, et le métal fondu peut s'écouler dans la cavité en douceur et à faible turbulence.

Retirez la porte

Une fois la coulée solidifiée et refroidie, la porte est enlevée à l'aide d'une scie.

Traitement thermique

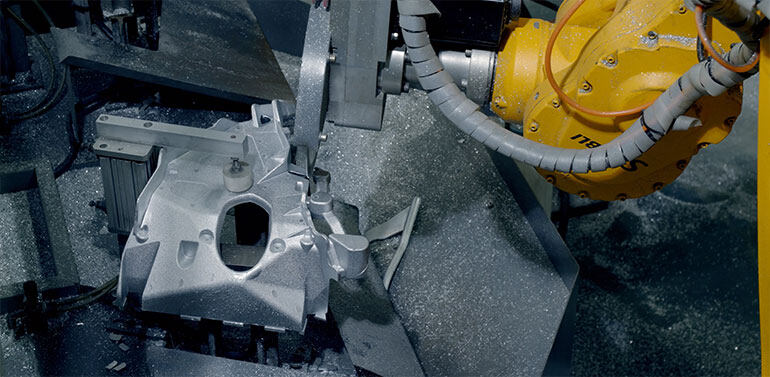

Dynamisation par grenaillage

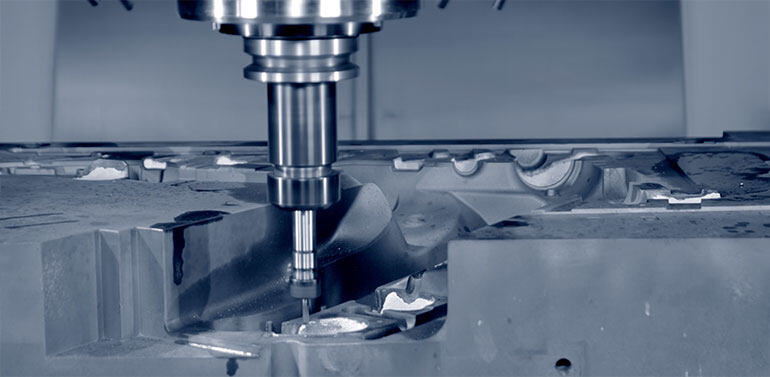

Usinage CNC

La dernière étape consiste à affiner la pièce coulée par fraisage CNC et tournage CNC de précision, afin que la pièce finale réponde aux exigences de conception du client. Le fraisage CNC coupe les pièces à différents angles et garantit que les pièces sont coupées dans la forme désirée. Le tournage CNC est utilisé pour le forage, le rainurage et l'alésage; Il façonne l'extérieur et l'intérieur de pièces cylindriques, coniques et courbes.

Vous pouvez également profiter des avantages du moulage sous pression de l'aluminium dans votre entreprise de fabrication.

Si vous avez besoin de mouler des détails complexes, des composants de précision pour votre produit, vous avez besoin de moulage sous pression. Nous pouvons aider avec tous les processus de production de moulage sous pression haut de gamme et personnalisés ci-dessus.

Entrer en contact Découvrez notre technologie de moulage sous pression T.O.R.S. (haute qualité, livraison à temps, prix raisonnable, service sincère) leader dans l'industrie.

À ajouter: No. 5-3, Fumei Rd., Houli Dist., Taichung City 42152 Taiwan (R.O.C.)

Téléphone: 886-4-25585252 Fax: 886-4-25589998 Adresse électronique: Business@mingming.com.tw