Ming Ming Aluminium Co., Ltd. ist ein ausgezeichneter Lieferant von Schwerkraftgussteilen. Wir bedienen unsere Kunden mit T.O.R.S. Grundsätze und die folgenden Verfahren, um sicherzustellen, dass unsere Produktion den Bedürfnissen und Anforderungen unserer Kunden entspricht.

Der Schwerkraftguss oder Gravitationsdruckguss ist eine permanente Gießtechnik. Bei Ming Ming beginnen wir mit der Prüfung der technischen Anforderungen unserer Kunden an Schwerkraftgussteile. Die Schritte Prototyping, Formenbau, PPAP, Serienproduktion und Nachproduktion werden genau überwacht.

Der Druckguss ist aufgrund einer Reihe von Faktoren weltweit auf dem Vormarsch. Aufgrund der hohen Betonung strenger Emissionsnormen und der gestiegenen Nachfrage nach Leichtbauteilen wird erwartet, dass der Markt $1965 Mrd. Bis 2027.

Was ist so gut an dieser sich schnell entwickelnden Technologie?

Erfahren Sie mehr über die Grundlagen des Druckgussverfahrens und wie Sie es optimal für Sie gestalten können.

Beim Druckguss wird geschmolzenes Metall unter hohem Druck und hoher Geschwindigkeit in eine vorbereitete Form gegossen, die als Guss bezeichnet wird. Die Anwendung von Druck, Hitze oder Kälte trägt dazu bei, dass die Gussteile wie gewünscht erstarren.

Sobald der Guss vollständig abgekühlt ist, wird er aus dem Guss ausgestoßen. Der gesamte Prozess wird automatisch mit modernsten Maschinen durchgeführt.

Aluminium ist aufgrund seiner leichten Eigenschaften als eine der besten Druckgusslegierungen anerkannt. Aufgrund dieser Eigenschaften wird erwartet, dass der Aluminium-Druckguss $57 Mrd. Anteil am Gesamtwert der Industrie bis 2027.

In ähnlicher Weise funktioniert das Schwerkraftdruckgussverfahren am besten bei der Herstellung von Gussteilen, die für die Wärmebehandlung geeignet sind und gute mechanische Eigenschaften aufweisen.

Dabei schmilzt die Stranggießmaschine das Aluminium auf und gießt es in die automatische Schwerkraftgießmaschine. Dies ermöglicht ein reibungsloses Einströmen des Metalls in den Formhohlraum und erzeugt wenig Turbulenzen.

Die Schwerkraft-Druckguss-Technologie wird in vielen Branchen eingesetzt, in denen spezielle Teile benötigt werden.

Mit dem Aluminium-Druckguss-Verfahren können Sie kundenspezifische Teile für folgende Anwendungen und vieles mehr erstellen:

Druckgusselemente eignen sich aufgrund ihrer Leckage- und Vakuumdichtungseigenschaften ideal für pneumatische und hydraulische Werkzeuge. Sie haben ein geringes Gewicht, eine hohe Zugfestigkeit und eine schnelle Wärmeableitung.

Der Aluminium-Druckguss-Prozess umfasst mehrere Schritte, insbesondere wenn Sie maßgeschneiderte Teile für Ihre Branche benötigen. So funktioniert es:

Dieses bewährte Verfahren ist die effizienteste Methode, um präzise, effiziente Teile für jede Branche zu realisieren. Bei Ming Ming überwachen wir jede Phase des Verfahrens genau. Qualitätsprüfung Das Endprodukt, um die maximale Zufriedenheit unserer Kunden zu gewährleisten.

Besprechung der Gießbarkeit des gewünschten Gussteils mit dem Kunden

Wir benötigen von potenziellen Kunden 2D-Zeichnungen und 3D-CAD-Modelle für die technische Überprüfung. Wenn eine zusätzliche Bearbeitung des Gussteils erforderlich ist, müssen wir auch das Design bearbeiten.

Dieses technische Überprüfungsverfahren bestätigt die Gießbarkeit der gewünschten Gussteile und stellt sicher, dass die Gussteile den Kundenanforderungen entsprechen.

Modellbau/Prototyping

Nachdem das Design festgelegt ist, werden die Motive mit Materialien wie Holz, Ton und Kunststoff in 3D-Formen geformt. Dazu wird derzeit auch der 3D-Sanddruck eingesetzt. In dieser Phase können auch Prototypen von Sandkernen hergestellt werden. Der Prototyp wird dann verwendet, um Muster für den Kunden zu produzieren, um das Design zu bestätigen. Der Kunde kann einige Anpassungsvorschläge auf der Grundlage der Stichprobe machen.

Die Erstellung der Schablone

Nach Beginn der Werkzeugherstellung werden Muster und Muster fertiggestellt und vom Kunden bestätigt.

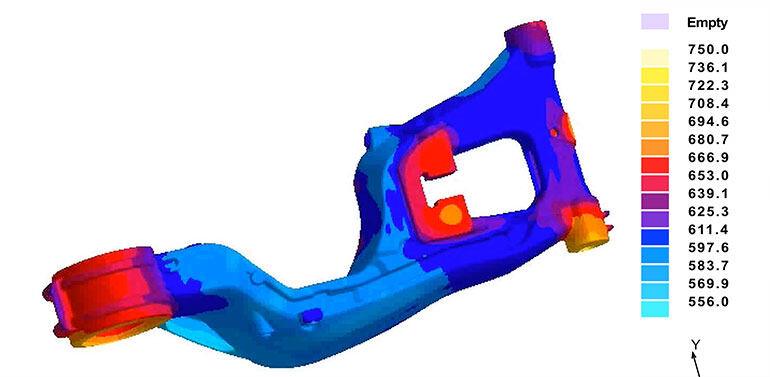

Es entstehen wiederverwendbare Metallformen und Sandkerne. CAD wird auch zur Simulation von Gießprozessen, d.h. Gießprozessen, eingesetzt.

Bei Ming Ming Aluminium wird eine Kokille, d.h. eine Stahlform, für das Schwerkraftgießen verwendet. Um die erforderlichen Löcher und Rillen zu bilden, ist es oft auch notwendig, den Kern innerhalb der Form zu nehmen. Ming Ming verwendet Sand, gemischt mit duroplastischen Harzen, um Sandkerne herzustellen.

Genehmigungsverfahren für Produktionsteile (PPAP)

Einige Proben werden mit der erstellten Metallform gegossen und zusammen mit der PPAP-Datei zur Genehmigung an den Kunden gesendet. Nachdem Ming Ming die PWS des Kunden erhalten hat, ist die Form für die Massenproduktion bereit.

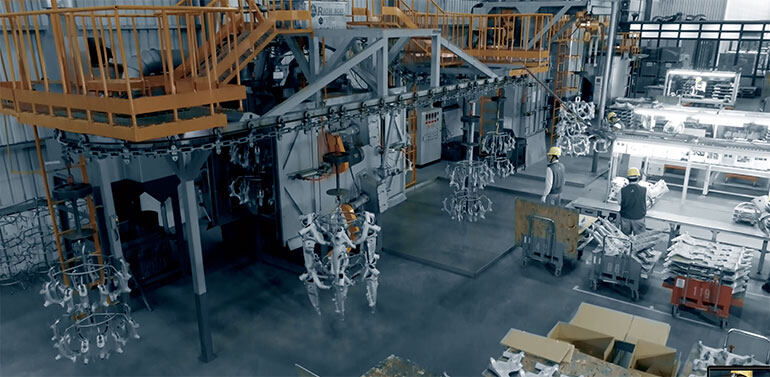

Massenproduktion: Schmelzen und automatisches Gießen von Aluminiumbarren

Das Metall wird geschmolzen und die geschmolzene Aluminiumlegierung wird dann in einer automatischen Vorrichtung unter Schwerkraft in eine Form gegossen.

Ming Ming Aluminiumgussteile verwenden eine automatische Schwerkraftgussmaschine, und die Metallflüssigkeit kann reibungslos und turbulenzarm in den Hohlraum fließen.

Entfernen Sie das Tor

Nachdem der Guss erstarrt und abgekühlt ist, wird das Tor mit einer Säge entfernt.

Wärmebehandlung

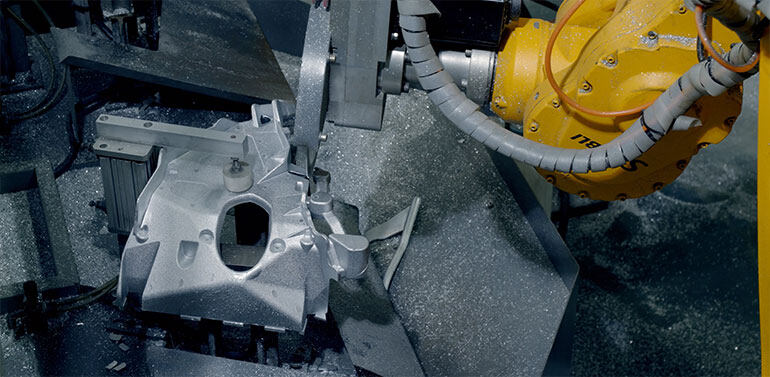

Strahlen und Strahlen

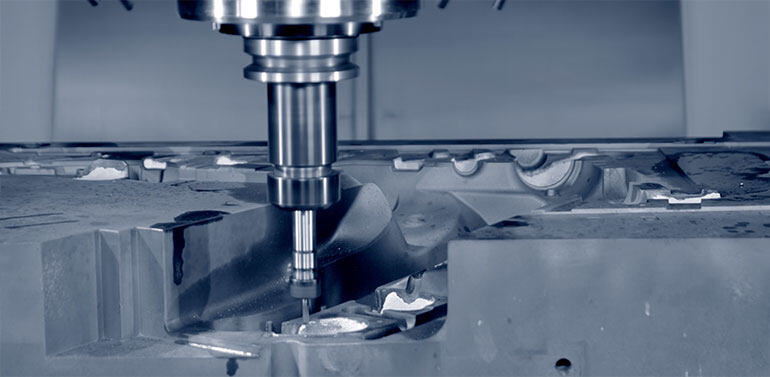

CNC-Bearbeitung

Der letzte Schritt besteht darin, die Gussteile durch CNC-Fräsen und Präzisions-CNC-Drehen so zu verfeinern, dass die Endteile den Designanforderungen des Kunden entsprechen. Das CNC-Fräsen schneidet die Teile in verschiedenen Winkeln und sorgt dafür, dass die Teile in die gewünschte Form geschnitten werden. CNC-Drehen wird zum Bohren, Schlitzen und Reiben verwendet; Es formt das Äußere und Innere von zylindrischen, konischen und gekrümmten Teilen.

Sie können auch von den Vorteilen des Aluminium-Druckgusses in Ihrem Fertigungsbetrieb profitieren.

Wenn Sie komplexe Details, Präzisionselemente für Ihr Produkt gießen müssen, benötigen Sie Druckguss. Wir können bei allen oben genannten High-End- und kundenspezifischen Druckgussprozessen behilflich sein.

Kontakt aufnehmen Erleben Sie unsere branchenführende T.O.R.S. (hohe Qualität, pünktliche Lieferung, angemessener Preis, aufrichtiger Service) Druckguss-Prozess.

Plus: No. 5-3, Fumei Rd., Houli Dist., Taichung City 42152 Taiwan (R.O.C.)

Tel: 886-4-25585252 Fax: 886-4-25589998 Email-Adresse: Business@mingming.com.tw